第7回 純水設備からみられるイオン交換樹脂劣化のメカニズム(全12回)

イオン交換樹脂は、純水設備において重要な役割を果たしており、その劣化メカニズムを理解することは、設備の運用効率や安全性を高めるために不可欠です。本記事では、イオン交換樹脂の基本的な特性から始まり、劣化の進行に関わるさまざまな要因について詳しく解説します。

樹脂の再生や寿命の概念、劣化の主要メカニズムとしての破砕や酸化劣化、さらには劣化をモニタリングするための具体的な方法についても触れます。

読者は、樹脂の適切な選定方法やメンテナンス、交換タイミングを見極める知識を得ることで、トラブルを未然に防ぎ、安定した水質を保つための実践的なスキルを身につけることができます。これらの知識は、純水設備に関わる技術者や管理者にとって、非常に価値のある情報です。

イオン交換樹脂と劣化と寿命

イオン交換樹脂は、水処理や化学分離の分野で広く利用されている材料で、特に水中のイオンを交換することによって純水を生成する過程において重要な役割を果たします。これらの樹脂は、カチオン交換樹脂とアニオン交換樹脂に大きく分類され、各種イオンと特異的にイオン交換反応を行います。しかし、イオン交換樹脂は劣化が避けられず、その寿命や性能を維持するための管理が不可欠です。

イオン交換樹脂とは

イオン交換樹脂は、ポリマーの一種であり、特にイオンを絶えず移動させる能力を持っています。カチオン交換樹脂は陽イオンを、アニオン交換樹脂は陰イオンを交換するために設計されています。これらは主に水質改良、工業プロセス、医薬品の製造、さらには半導体産業においても利用されています。

イオン交換樹脂は、主にビーズ状の形態で提供され、それぞれのビーズが特定のイオンを持ち、それを別のイオンと交換する機能を果たします。特定の設計により、イオン交換樹脂は選択的に特定のイオンを捕捉し、これによって水中の不純物を除去することができます。

樹脂の再生と劣化、寿命

イオン交換樹脂の劣化には、大きく分けて物理的な破損、化学的な酸化劣化、そして汚染の3つの要因があります。これらの進行度合いによって、樹脂の寿命は大きく左右されます。

イオン交換樹脂は再生を繰り返しながら使用できますが、再生プロセスそのものも樹脂に負荷を与えるため、劣化は避けられません。特に、酸・アルカリによる再生時には、樹脂構造のわずかな分解や膨潤・収縮の繰り返しが起こり、長期的には性能低下につながります。

また、樹脂は化学的に合成された有機高分子であるため、使用期間の経過とともにイオン交換容量の低下や物理強度の減少が進行します。その結果、処理水質の悪化や圧力損失の増加など、プラント全体に影響が及ぶこともあります。

このように、劣化が進行して樹脂の性能が限界に達した段階が、いわゆる「寿命」にあたります。この段階に至った場合は、再生では性能を回復できないため、新品樹脂への交換が必要となります。

樹脂の劣化をできる限り遅らせるためには、適切な設備設計と運用管理、定期的なモニタリング、そして用途に合った樹脂の選定が欠かせません。

例えば、強酸性陽イオン交換樹脂は酸化劣化の影響を受けやすく、長期間の使用によって樹脂構造が分解し、溶出物が発生することがあります。このようなケースでは、酸化劣化に強いタイプの樹脂を選定することが有効です。

一方で、フミン質などの有機物が多く含まれる原水を処理する場合には、強塩基性陰イオン交換樹脂が汚染を受けやすいことが知られています。このような場合には、前処理段階でのフミン質除去を十分に行うとともに、樹脂の種類を適切に選定することが重要です。

さらに、処理水質を安定的に維持するためには、樹脂の交換時期を適切に判断し、定期的な性能評価を実施することが望まれます。こうした総合的な管理により、樹脂の寿命を延ばし、設備全体の信頼性と経済性を高めることができます。

樹脂寿命に影響する因子

樹脂の寿命にはさまざまな因子が影響します。まず、原水の水質が大きな役割を果たします。特に、フミン質などの有機物が含まれる水では、樹脂の劣化が早まる傾向があります。また、温度や再生回数といった運用条件も樹脂の劣化に寄与する要因です。高温環境下での運用は、熱分解を引き起こし、交換容量の低下を招くことがあります。

加えて、樹脂が破砕される場合、内部の隙間から樹脂が流出し、圧力損失が増加します。この結果、全体の処理能力が低下してしまうため、樹脂の適切な管理とメンテナンスが求められます。

劣化、寿命のメカニズム

イオン交換樹脂は、水処理や化学プロセスにおいて不可欠な材料ですが、その劣化と寿命には複雑なメカニズムがあります。以下では、樹脂の劣化メカニズムとして「破砕」「熱分解と交換容量低下」「酸化劣化と汚染」の三つの観点から詳述します。

イオン交換樹脂の破砕(物理的劣化)

イオン交換樹脂の劣化要因のひとつに物理的な破砕があります。

これは、長期間の使用や運転条件によって樹脂に過剰な圧力や衝撃が加わることで発生します。特に、流速が高い運転条件や樹脂層内の密度分布が不均一な場合には、破砕が進行しやすくなります。

破砕した微細な樹脂粒子はシステム内を循環し、

- ろ過装置の目詰まり

- 他機器への付着やダメージ

- 樹脂層の流動不良による圧力損失の増加

などを引き起こします。結果として、処理水量や水質が低下し、再生効率にも悪影響を及ぼします。

実際、破砕率は運転条件・流速・樹脂の種類や架橋度に大きく左右されるため、定期的な点検とサンプリングによる樹脂状態の確認が欠かせません。適切な運転管理と流速制御が、樹脂の寿命延長に直結します。

熱分解と交換容量低下(熱劣化)

イオン交換樹脂は高温環境に長時間さらされることで、樹脂内部の化学構造が分解・変性し、熱的劣化を起こすことがあります。これを熱分解と呼び、主な影響としてイオン交換容量の低下が挙げられます。

特に、強酸性カチオン樹脂や強塩基性アニオン樹脂はメインで使用される樹脂ですので注意が必要です。温度上昇によって官能基が化学的に不安定化しやすく、

- 架橋構造の破壊

- 官能基の脱離

- 樹脂の膨潤・収縮による物理強度低下

などの現象が進行します。

一般的に、アニオン交換樹脂は熱に弱く、カチオン樹脂は比較的耐熱性が高いとされていますが、どちらも運用温度の上限を超えると急激に劣化が進行します。

例えば、強塩基性アニオン樹脂では、Cl形で約80℃、OH形で約60℃が耐熱限界とされ、Ⅱ型ではさらに低くなります。

熱分解による交換容量の低下は、イオン交換効率や純水品質の低下に直結するため、設備運用時には冷却や温度制御を含めた熱管理の最適化が不可欠です。適切な温度条件を維持することが、樹脂の寿命を大幅に延ばす鍵となります。

酸化劣化と汚染(化学的劣化)

イオン交換樹脂における酸化劣化は、化学的劣化の代表的な要因の一つです。酸化反応が進行すると、樹脂内部の高分子構造が破壊され、イオン交換容量の低下や溶出物の発生が起こります。

特に、強酸性陽イオン交換樹脂では、酸化によってスルホン基などの官能基が分解し、有機溶出物(PSS/PSA成分など)が生成されます。これらが後段の強塩基性陰イオン交換樹脂を汚染し、システム全体の性能を低下させることがあります。酸化の主な原因としては、次亜塩素酸ナトリウム、過酸化水素、バナジウムなどの酸化剤の混入が挙げられます。

また、原水中に含まれるフミン質やフルボ酸といった有機酸性物質も、強塩基性陰イオン交換樹脂の汚染要因となります。これらは樹脂表面に吸着し、交換サイトを塞ぐことで、吸着能力や再生効率を低下させます。

さらに、運転条件の変動や流速の不均一も、酸化劣化や汚染の進行を助長します。そのため、樹脂の定期的な分析・モニタリングを行い、早期に異常を検知することが重要です。適切な前処理設備(活性炭ろ過や脱塩素処理など)の導入は、酸化劣化の抑制にも効果的です。

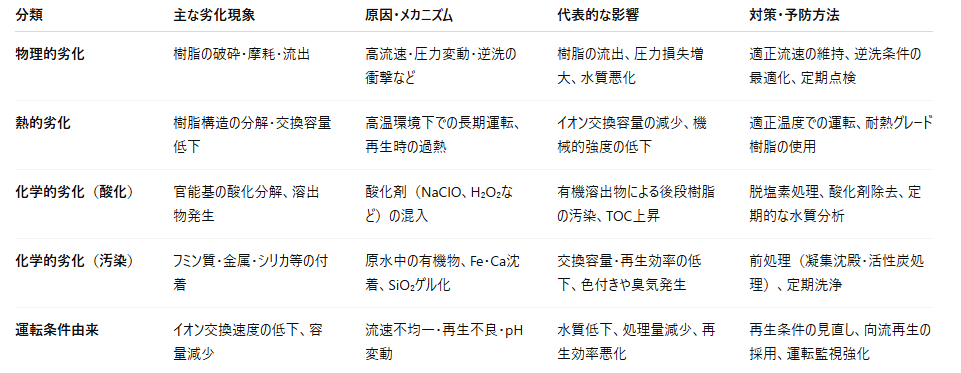

イオン交換樹脂の劣化要因と特徴まとめ

以上のように、イオン交換樹脂の劣化については多岐にわたる要因が絡み合っており、その寿命を延ばすためには深い理解と適切な管理が求められます。樹脂の選定から運用、モニタリングにおいて、包括的なアプローチが必要です。

劣化のモニタリングと対策

イオン交換樹脂の劣化モニタリングと対策は、プラントの経済的運用や水質保全において非常に重要です。劣化が進行することで、交換容量の性能低下により水質が悪化、最終的には製品の品質や生産性に悪影響を及ぼす可能性があるため、早期発見と適切な対策が求められます。

劣化の早期発見方法

イオン交換樹脂の劣化は、運転条件や原水品質、再生方法など、複数の要因が重なって進行します。

そのため、定期的な樹脂分析と状態監視が不可欠です。

劣化を早期に把握するためには、まず以下のような基本的な検査を行うことが推奨されます。

定期分析による劣化診断

- イオン交換容量の測定

樹脂のサンプルを採取し、実際の交換容量を測定することで、

新品時との比較から劣化の進行度を定量的に評価できます。 - 物理的状態の確認

顕微鏡観察や濾過試験を行い、破砕粒や溶出物の有無を確認します。

樹脂破片の増加は圧力損失や性能低下の前兆となるため、

定期的なチェックが重要です。

オンラインモニタリングによるリアルタイム管理

純水製造設備では、オンライン監視システムによる連続モニタリングが古くから有効な管理手法として活用されており、現在ではリアルタイムでの水質監視が標準的な運用となっています。

特にイオン交換樹脂を使用した純水装置では、各工程にセンサーを適切に配置することで、

運転状況や水質変化を即座に把握することができます。

代表的な監視項目は以下の通りです。

- イオン濃度(導電率・TDS)

→ 純水の品質を直接反映する基本指標。 - pH値および酸化還元電位(ORP)

→ 酸・アルカリバランスや酸化環境の変化を検出。 - 流量および圧力損失

→ 樹脂層の詰まりや破砕、運転条件の異常を早期に把握。

これらのデータを継続的に監視・記録することで、樹脂の劣化や汚染による性能低下を早期に検知し、

適切な再生・交換タイミングを判断することが可能になります。

オンライン監視の導入は、単にトラブルを防ぐだけでなく、運転の最適化と再生薬品の使用量削減にもつながり、結果として、設備全体の安定稼働とコスト低減に大きく寄与します。タイミングおよび、必要に応じて運転条件の見直しやトラブル時の緊急対応などが可能となります。

対策と樹脂選定

イオン交換樹脂の性能を長期間安定して維持するためには、使用環境に適した樹脂の選定と、適切な運転管理が欠かせません。運転条件、原水の性状、そして求められる水質レベルに応じて、樹脂への影響を考慮した前処理や構造の異なる樹脂を選定することで、劣化の進行を大幅に抑えることができます。

以下では、代表的な劣化要因に応じた選定と運用のポイントを紹介します。

1.酸化劣化を防ぐための樹脂選定

原水や薬品に酸化性物質(バナジウム、次亜塩素酸ナトリウム、過酸化水素など)が含まれる環境では、耐酸化性に優れた強酸性カチオン交換樹脂の採用が効果的です。

これにより、樹脂構造の酸化分解を防ぎ、樹脂からの溶出物発生や後段のアニオン樹脂への汚染リスクを低減できます。

また、酸化剤が混入しやすいラインでは、必要に応じて脱塩素装置や活性炭フィルターによる前処理を組み合わせることが推奨されます。

2.フミン質・有機物汚染対策

原水中にフミン質(フルボ酸などの天然有機物)が多い場合、多孔性(ポーラス)タイプの陰イオン交換樹脂が有効です。

多孔構造を持つ樹脂は表面積が大きく、有機物を効率的に捕捉し、樹脂表面の汚染を抑制します。

一方で、イオン交換容量や運転条件によっては、ゲル型樹脂の採用が適している場合もあります。

この際には、凝集・沈殿処理や活性炭吸着による前処理を併用することで、アニオン樹脂の汚染リスクをさらに低減できます。

3.熱劣化を抑えるための樹脂タイプと運用

高温条件での運転が想定される場合、強塩基性アニオン交換樹脂ではⅠ型を選定することが推奨されます。

Ⅰ型はⅡ型に比べて耐熱温度が高く、熱分解による交換容量の低下を抑えながら、安定した処理性能を維持できます。

また、樹脂ごとに定められた耐熱範囲内で運転温度を管理することが、樹脂寿命を延ばすうえで極めて重要です。

4.特殊用途における樹脂選定のポイント

半導体製造や電子部品洗浄などの高純度水を要求する用途、あるいは発電所におけるボイラー給水・脱塩用途では、通常のイオン交換樹脂とは異なる高純度仕様の樹脂が採用されます。

このような用途では、コンディショニング処理済み樹脂や精製グレード樹脂が使用され、製造工程での不純物溶出が極めて低く抑えられています。

これらの樹脂は、充填後すぐに安定した水質を得ることができ、初期の水質立ち上げ時間や洗浄時間を短縮できるのが大きな特長です。

また、樹脂自体が厳格な品質管理のもとで製造・出荷されており、金属不純物や有機物の溶出リスクを最小化できるため、超純水製造プロセスなど、極めて高い信頼性が求められる分野に適しています。

5. 樹脂選定の最適化とコストバランス

イオン交換樹脂の選定においては、性能や耐久性だけでなく、再生頻度・交換サイクル・運転コストといった経済的要素を総合的に考慮することが重要です。

要求水質に適した樹脂を選び、さらに劣化傾向を把握して最適なタイミングで交換を行うことで、安全性とコストの両立が可能になります。

また、用途ごとの要求水質に最も適した樹脂構成を選定することで、設備の処理効率や水質の安定性を高めるとともに、運用コストの最適化にもつながります。

樹脂のメンテナンスと交換タイミング

イオン交換樹脂の性能を長期にわたって維持するためには、定期的なメンテナンスと適切な交換タイミングの見極めが不可欠です。

樹脂は時間の経過とともに、化学的・物理的な劣化や汚染が進行するため、その状態を定量的に把握することが重要です。

1.定期分析による劣化傾向の把握

定期的に樹脂分析を実施し、以下のようなデータを継続的に管理することで、劣化の進行度を的確に判断できます。

- イオン交換容量、イオン交換反応速度の推移:新品時との比較により、性能低下の進行を確認。

- 処理水質の変化:導電率・TDS・硬度などの上昇は、劣化の初期サイン。

- 樹脂状態の観察:破砕、着色、溶出物の発生などを顕微鏡や濾過試験で確認。

これらのデータを定期的に蓄積し、傾向として把握することが劣化予測の第一歩です。

2.適切な交換判断とトラブル防止

劣化が進行し、交換容量が一定の閾値を下回った場合や、異常な汚染・圧力損失が見られた場合には、早期の樹脂交換が推奨されます。

特に以下のような症状が見られる際は、迅速な対応が必要です。

- 圧力損失の上昇(通水抵抗の増加)

- 処理能力や水量の低下

- 樹脂流出・破砕粒の増加

- 再生効果の低下

これらの現象は、運転コストの上昇や設備トラブルの原因となるため、劣化サインを見逃さないことが重要です。

3.安全運転と経済的な維持のために

定期的なモニタリングと分析結果に基づく適切な対策を行うことで、樹脂寿命を延ばし、トラブルを未然に防ぐことができます。

これにより、

- 設備の安定稼働

- トラブル・不適合の未然防止

- 長期的な運転コストの低減

といった効果が得られ、経済的かつ持続可能な水処理運用が実現します。

【初回価格 3,680円】お試しレンタルキャンペーン

純水器ボンベの家庭用レンタルを始めました。この機会に是非お試しください。

拭き取り不要 純水器のメンテナンスはいらない イオン交換樹脂の交換も不要 ボディーの美観を維持できる

数量限定によるセール価格! 無駄な自動課金はありません。