【番外編】 新品樹脂と再生樹脂、どちらが環境にやさしいのか? (全7回連載)

環境意識が高まる現代において、製品選択が持つ意味はますます重要になっています。本記事では、新品のイオン交換樹脂と再生樹脂の違いに焦点を当て、製造工程と再生工程から見た環境への影響を解説します。

現代の消費者は「再生品=性能が低い」といった誤解を抱くことがありますが、実際のところはどうなのでしょうか。

新品の樹脂は、製造時に多くの化学物質やエネルギーを消費し、環境負荷が大きい一方で、再生樹脂はその構造を活かしながら再生して使用しますので、環境負荷を大幅に低減しています。また、性能に関しても、実際の利用ケースでは新品と比べて遜色ないという事実が存在します。

このような視点から、両者のメリットとデメリットを理解することで、環境に優しい選択ができるようになります。

読者の皆様には、この記事を通じて、樹脂選びの見方が根本から変わることを期待しています。

新品イオン交換樹脂はどのように作られているのか

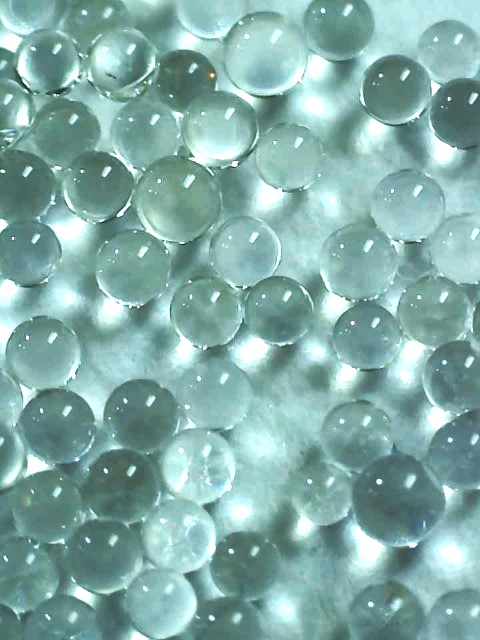

イオン交換樹脂は、様々な水処理や化学反応において重要な役割を果たしています。その製造過程は複雑で、高エネルギーを要する工程が含まれており、環境への影響も無視できません。今回は、新品イオン交換樹脂がどのように作られているのか、そしてその環境負荷について詳細に解説します。

石油由来原料から始まるポリマー製造(工程1)

新品のイオン交換樹脂は、石油由来の原料を用いて製造されます。製造工程は、まずポリマーを合成するところから始まり、主な原料としてスチレンやジビニルベンゼン(DVB)が使用されます。これらはいずれも石油化学プロセスを通じて得られる物質です。

そのため、新品樹脂のコストは原油価格の影響を受けやすく、原材料価格の変動に左右される傾向があります。また、環境面に目を向けると、スチレンモノマーなどの製造過程では多くのエネルギーが消費され、二酸化炭素(CO₂)の排出も伴います。イオン交換樹脂の製造には、こうしたエネルギー負荷が一定程度発生しているのが実情です。

重合・官能基導入という高エネルギー工程(工程2)

次の工程では、スチレンとジビニルベンゼン(DVB)を用いた「懸濁重合」と呼ばれる方法で樹脂が作られます。この工程では、加熱や撹拌、冷却といった操作を行いながら、樹脂の基本となる球状の母体構造が形成されます。

さらに、この母体構造に対して、濃硫酸を用いたスルホン化やクロロメチル化といった処理を行い、イオン交換反応のもととなる官能基を導入します。こうした工程を経ることで、水中のイオンを交換・除去できるイオン交換樹脂が完成します。

一方で、これらの製造工程では高温環境での反応や複数の化学処理が必要となるため、多くのエネルギーを消費します。また、化学反応に伴って発生する廃液の処理も欠かせません。このように、新品樹脂の製造には一定のエネルギー負荷と環境への配慮が求められる工程が含まれています。

新品樹脂が環境負荷を持つ理由

新品のイオン交換樹脂は、複数の製造工程を経て作られ、その過程では一定の環境負荷が生じます。製造時にはさまざまな化学物質が使用され、それに伴い廃液や副生成物の処理が必要となります。

また、加熱や化学反応を行う工程では多くのエネルギーが使われ、その結果として二酸化炭素(CO₂)の排出も発生します。このため、新品樹脂は高い性能を持つ一方で、他の石油化学製品と同様に製造段階においては環境への影響を考慮する必要がある材料といえます。

こうした背景を理解した上で、使用方法や選択肢を工夫することが、環境への配慮につながっていきます。

再生樹脂は何をしているのか

当社のレンタル純水装置では新品のイオン交換樹脂ではなく、再生樹脂を使用しています。この選択に関しては「再生品は性能が低いのでは?」や「本当に環境に優しいのか?」といった疑問を抱く方も少なくありません。そこで、今回は再生樹脂の特徴とその環境へのメリットについて詳しく解説します。

母体構造を“作り直さない”という発想

再生樹脂の大きな特長は、その母体となるポリマー構造を新しく作り直すことがない点です。一般的なイオン交換樹脂は、スチレンとジビニルベンゼン(DVB)を基にした合成高分子で形成されています。新品樹脂の製造では、この素材を新たに合成し、重合反応を通じて樹脂の基盤を作り上げます。

一方、再生樹脂では、使用済みの樹脂の母体構造、つまりスチレン+DVBの骨格をそのまま利用します。このプロセスによって、分子構造が壊れることなく、イオン交換機能のみを復元することが可能になります。したがって、材料を新たに開発する必要がなく、エネルギー消費と化学原料の使用を大幅に抑えることができるのです。

再生で行っているのはイオンの入れ替えだけ

再生樹脂の工程において行われる主な作業は、イオンの入れ替えです。具体的には、使用された樹脂に対して1Nの塩酸(HCl)や1Nの苛性ソーダ(NaOH)を通過させ、樹脂中のイオンを元の形(H型、OH型など)に戻します。この場合、樹脂の化学的特性を再生するために必要な加工は塩酸と苛性ソーダに限られ、重合や官能基の導入といった高エネルギー反応は行いません。

このプロセスは非常に効率的で、化学的には「可逆反応」の活用とも言われます。つまり、樹脂自体はそのままで、必要な機能だけを再生するという点だけです。この方法により、樹脂の性能を維持しつつ、新たにイオン交換樹脂を一から製造することがないために、環境への負荷を軽減することができるのです。

再生工程が環境負荷を大きく下げる理由

再生樹脂が環境に優しい理由は、まず、新品樹脂の製造時にかかるエネルギーと化学物質の使用を大幅に削減できる点です。

新品樹脂の製造過程では、スチレンモノマーの生成から始まり、懸濁重合や官能基導入など、多くの化学工程が含まれています。これに対して再生樹脂では、これらの高エネルギー工程が不要です。

加えて、再生の際に使用される薬品(塩酸・苛性ソーダ)は、新品樹脂の製造時と同様の薬品でありながら、その使用量が圧倒的に少ないため、環境負荷がさらに軽減されます。製造工程で発生するCO₂排出量が削減され、廃棄物の発生も最小限に抑えられるため、循環型社会の実現に寄与しています。

総じて、再生樹脂は、環境負荷を大幅に削減しながら、十分な性能を提供するための優れた選択肢です。

性能はどのくらい違うのか?

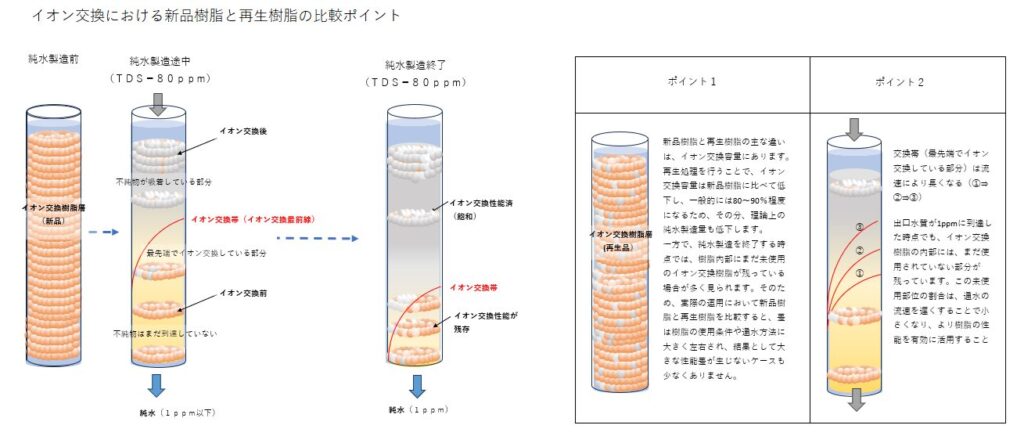

イオン交換樹脂の性能比較において、新品樹脂と再生樹脂の違いは注目点です。

新品樹脂は理論性能が高い中で、実際の使用時における性能と性能差がどのように影響するのかを理解することは、選択において重要です。ここでは、新品樹脂の理論性能と実性能、再生樹脂の実用性能、そして性能差も含めた「使い方」について解説していきます。

新品樹脂の理論性能と実性能

新品のイオン交換樹脂は、製造段階において理論上最大限のイオン交換能力を発揮できるよう設計されています。この「理論交換容量」は、カタログなどに記載されている最高性能値であり、主に実験室条件下での数値を示しています。たとえば強酸性樹脂の場合、理論上はカタログ値の100%の交換容量を持つとされています。

ただし、実際の使用環境では水質や流速、安全率などさまざまな要因が影響するため、常に理論値の100%を使い切る運用は行われません。一般的には、実際に利用される性能は理論値の約80~90%程度となることが多く、安定した純水製造を行ううえでは、この点を理解しておくことが重要です。

純水製造の仕組みを少し体系的に考えると、イオン交換樹脂の特性がより分かりやすくなります。イオン交換樹脂の「性能100%」とは、樹脂が持つイオン交換容量をすべて使用した状態を指し、これがカタログに記載されている数値です。一方、洗車用途などで求められる純水の基準をTDS 1ppmとすると、水道水(約80 ppm)が樹脂ボンベに流入した際、イオンが樹脂に吸着され、一定期間はボンベ出口から高純度の水が得られます。条件が整っていれば、イオン成分だけを見ると理論純水に近い水質となります。

ただし、イオンの除去性能は通水の流速によって変化します。流速が速すぎると、イオン交換樹脂が十分にイオンを捕捉できず、一部の不純物イオンが出口側へ流れてしまいます。その結果、樹脂内部では入口側から出口側に向かって、イオン濃度の勾配(イオン交換帯)が生じます。このとき重要になるのが、流速とともに「樹脂層の高さ(層高)」です。層高が十分に確保されていれば、多少流速が速くてもイオン交換が有効に働き、高い純度の純水を得ることが可能です。

洗車で使用する一般的な流速を想定した場合、十分な層高があれば安定した純水が得られますが、すべてのイオンが完全に交換されるわけではありません。一部のイオンは樹脂に吸着されず、徐々にボンベ下部から漏れ始めます。この段階で純水のTDSが上昇し始めますが、1 ppm程度であれば、イオン交換容量の使用率はおおよそ80%程度(仕様条件次第)と考えられます。つまり、約20%分の交換能力はまだ残っている状態です。流速をさらに上げると、この未使用部分はより大きくなります。また、層高が低い場合には、流速が速い条件では初期段階から純水の純度が低下することもあります。

これが、イオン交換樹脂を使用する際の基本的な考え方です。では、再生樹脂の場合はどうでしょうか。再生樹脂のイオン交換容量は、樹脂の種類にもよりますが、新品樹脂のおおよそ90%程度とされています。これは再生処理によっても完全には回復しきれない部分があるためです。

ただし、前述の通り、実際の運用では流速の影響により、イオン交換容量のすべてが使われるわけではありません。例えば、運用条件によっては新品樹脂でも実際に使用されるのは約80%程度にとどまることがあります。この条件下では、再生樹脂であっても十分な層高と適切な流速を確保することで、実用上は新品樹脂と大きな差のない純水製造が可能となります。流速を抑えた運用を行えば、新品樹脂との差はおおむね10%以内に収まるケースも少なくありません。

このように、使用条件や運用方法を適切に設定することで、新品樹脂と再生樹脂の間に、純水製造における大きな差が生じない場合もあることが分かります。

再生樹脂の実用収量

再生樹脂は再生処理を経て使用されるため、元の新品樹脂に比べて性能面での差異があります。一般的に、再生樹脂の実用収量は新品樹脂に比べて約80%から90%程度であることが多いです。これは、再生条件や履歴に応じて変動します。つまり、再生樹脂の性能は環境や条件に依存するため、経済的かつ持続可能な使用を考える場合には、性能だけでなく、その使い方や管理も重要です。しかし、実用環境においては、これらの数値差が直接的な不都合に繋がることは少なく、多くのユーザーにとっては十分な性能を発揮することが可能です。

性能差よりも重要な「使い方」

性能差を比較する際にしばしば見落とされがちなのが、「使い方」と「利用シーン」の重要性です。新品樹脂と再生樹脂の間では、確かに性能に差があるものの、実用的な場面ではその差が明確に不利益をもたらすことは少なくあります。

特にレンタル用途や純水洗車のような場合、両者の性能差は大きな影響を及ぼさないことが多いです。それよりも、使用時の適切な管理と運用方法が、環境負荷やコスト削減に直結するため、性能の差よりも「どう使うか」が肝要です。

そのため、実際の運用においては、性能だけに注目するのもいいですが、化学的な特性を基に利用効率や処理過程に目を向けることも大切です。

【初回価格 3,680円】お試しレンタルキャンペーン

純水器ボンベの家庭用レンタルを始めました。この機会に是非お試しください。

拭き取り不要 純水器のメンテナンスはいらない イオン交換樹脂の交換も不要 ボディーの美観を維持できる

数量限定によるセール価格! 無駄な自動課金はありません。